- En su Innovation Hub en Knoxville, EE.UU.

- Han logrado avances en ciencia de materiales aplicados

- Compuestos livianos, materiales reciclables

- Carga inalámbrica de alta potencia para VE

Herndon, Va. / Knoxville, Tenn. Volkswagen Group of America, Inc. está impulsando su investigación automotriz en los Estados Unidos con el objetivo de acelerar su operación hacia la movilidad eléctrica y la innovación en el transporte sostenible.

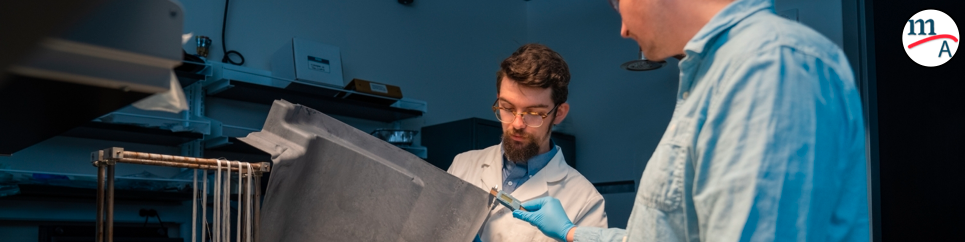

La compañía continúa centrándose en áreas estratégicas de investigación en unidades tecnológicas dedicadas en todo el país, además de fomentar la co-innovación con universidades e instalaciones de investigación federales. Una unidad clave se encuentra en Tennessee: el centro de innovación de Volkswagen en Knoxville está impulsando la ciencia de los materiales aplicados en colaboración con la Universidad de Tennessee (UT) y el Laboratorio Nacional de Oakridge (ORNL). Allí, los equipos integrados están impulsando avances en compuestos livianos para automóviles, materiales interiores reciclables y carga inalámbrica EV.

“Estamos acelerando la innovación dentro de los vehículos eléctricos y contribuyendo a un transporte más sostenible en Estados Unidos al concentrar nuestros esfuerzos en algunas de las investigaciones automotrices más transformadoras que se están realizando en el país”, dijo Pablo Di Si, presidente y director ejecutivo de Volkswagen Group of America Inc. “Nuestros equipos de tecnología en Tennessee son un gran ejemplo. Allí, estamos aprovechando el ingenio estadounidense fomentado por la combinación única de investigación académica de clase mundial y las capacidades líderes de la industria de Volkswagen”.

Inaugurado en 2020, el Innovation Hub de Volkswagen está ubicado en el Parque de Investigación de la Universidad de Tennessee en Cherokee Farm en Knoxville, en una región conocida como «el Valle de los Materiales» debido a la concentración de instalaciones de investigación. Esto incluye ORNL, del cual VWGoA también ha establecido colaboraciones de investigación. Los investigadores de Volkswagen, la facultad de UT y los estudiantes de doctorado, así como los científicos de ORNL, impulsan colectivamente la investigación y la co-innovación de la investigación de materiales aplicados.

“Centrar más conocimiento en los Estados Unidos es parte de la estrategia de crecimiento de Volkswagen y es vital para obtener y desarrollar talento”, agregó Di Si.

“El Volkswagen Innovation Hub es un poderoso ejemplo del tipo de avances científicos y tecnología lista para la industria que puede traer al mercado cuando reúne a científicos e investigadores de todas las disciplinas y organizaciones en un solo lugar”, dijo el rector de UT Donde Plowman. “Con socios como Volkswagen, Oak Ridge National Lab y otros líderes de la industria y nuevas empresas tecnológicas ubicadas en el Parque de Investigación de UT, hemos creado un ecosistema de innovación próspero”.

Los equipos de Innovation Hub lideran la investigación en los siguientes proyectos clave:

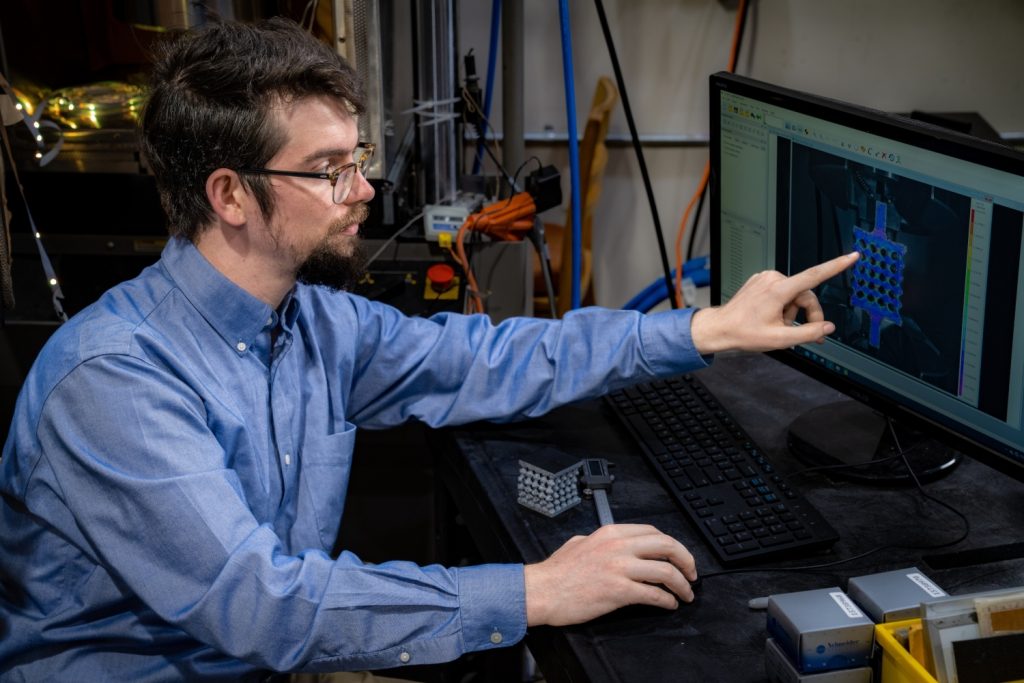

Estructuras de materiales optimizadas por IA para aumentar la autonomía de los vehículos eléctricos

Los investigadores de Volkswagen están trabajando en nuevas estructuras de materiales para reducir el peso del vehículo, lo que ayuda a aumentar la autonomía de los vehículos eléctricos (EV). Como primer piloto, el equipo ha elegido el marco de acero que alberga el paquete de baterías EV en el vehículo y lo protege de los impactos físicos.

Al ejecutar un algoritmo de aprendizaje profundo (simplificado: inteligencia artificial) con millones de parámetros en el clúster de cómputo de alto rendimiento de UT, el equipo ha desarrollado una estructura de repetición modular en forma de pequeñas pirámides. Esta estructura se puede imprimir en 3D a partir de resinas líquidas y tiene una capacidad de 30,000 veces su propio peso de 0.15 libras (68 g). Un marco recién creado sería hasta un 60% más ligero. Las pruebas de durabilidad extremas mostraron que supera al marco de acero convencional en absorción de energía y podría servir como una alternativa liviana pero ultra robusta.

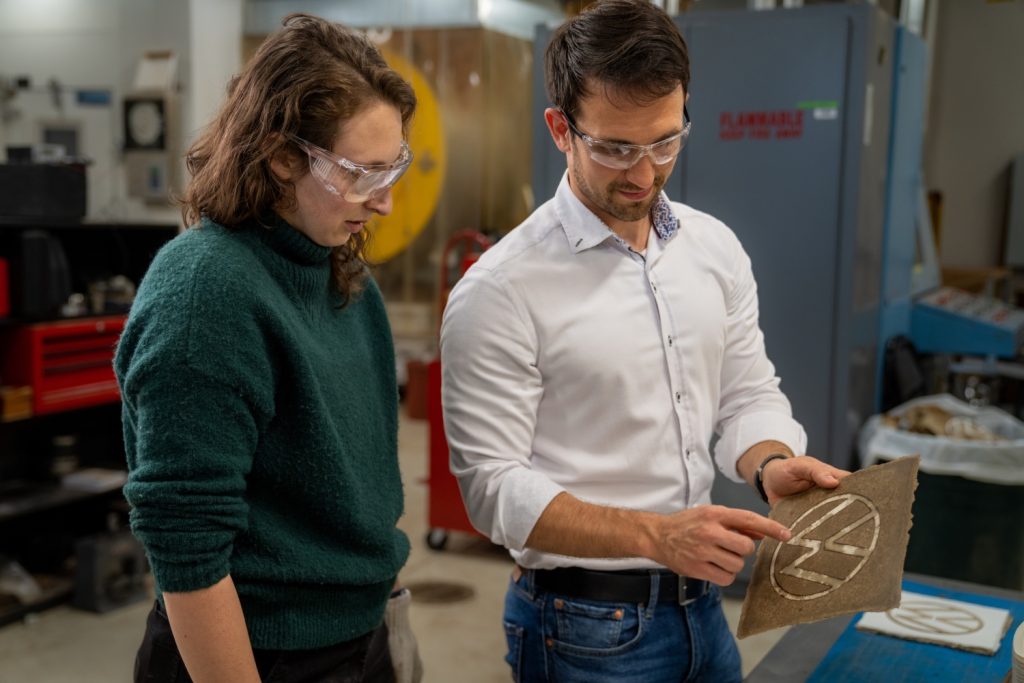

Materiales a base de papel para el diseño de interiores de vehículos

El equipo central del Centro de Carbono Renovable de UT está desarrollando alternativas reciclables a las piezas y láminas de plástico en el interior del vehículo. Su enfoque: el papel. El equipo ha patentado un método de preformado y prensado en caliente de termoplásticos reforzados con fibra de celulosa en las piezas interiores duraderas que esperan los clientes.

Estos compuestos a base de papel no solo son reciclables, sino que también se pueden transformar en varias formas y tamaños interiores, incluidas las opciones de retroiluminación y luz ambiental. El equipo también ha innovado formas de agregar diferentes texturas y colores, para que los diseñadores de interiores de vehículos disfruten de flexibilidad y libertad creativa.

La marca Volkswagen ya está evaluando oportunidades para incluir estas piezas interiores basadas en papel en futuras líneas de modelos y trabajar para respaldar la producción a escala industrial.

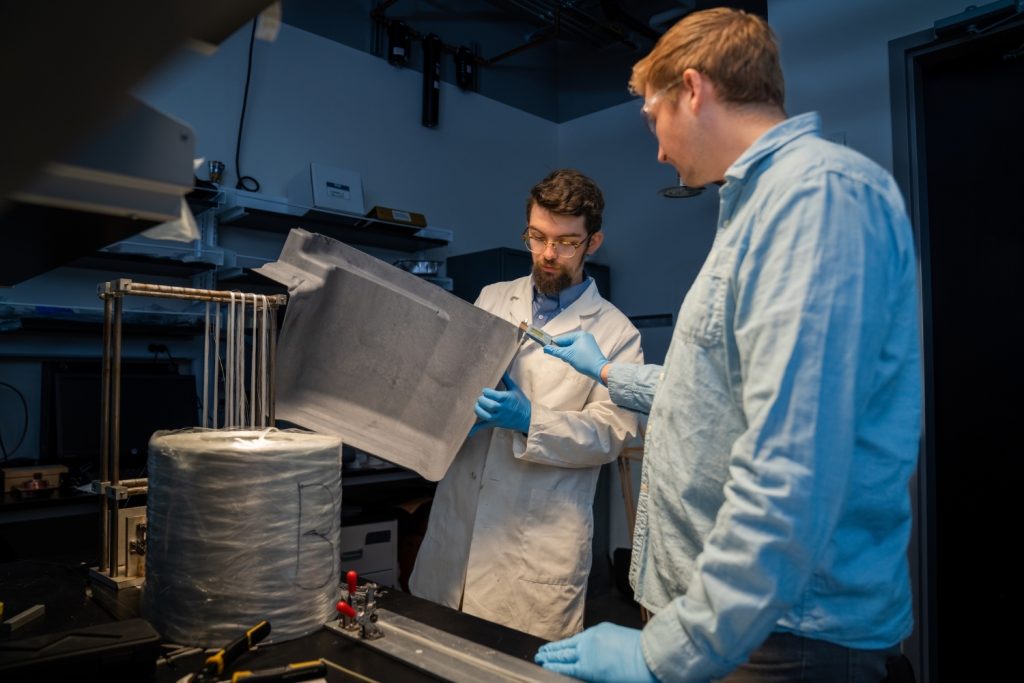

Nuevos compuestos de fibra para piezas ligeras de vehículos

El equipo de Volkswagen inició la investigación de materiales livianos con UT al recrear la puerta levadiza de un Atlas MY2020 utilizando un compuesto de moldeo en lámina (SMC), un tipo de plástico reforzado con fibra de vidrio. La nueva puerta levadiza fue 13 libras (5.87 kg) más liviana que la versión convencional de metal; un ahorro de peso de más del 35%, lo que podría ayudar a aumentar la autonomía de los vehículos eléctricos y los propulsados por un motor de combustión. Además, la puerta levadiza compuesta alternativa no necesita cambios en la secuencia de ensamblaje en comparación con las versiones convencionales, lo que significa que esos componentes son aptos para grandes volúmenes.

El avance de la investigación del equipo ya ha llegado a la producción, Bentley y Lamborghini han adoptado estos nuevos materiales y el proceso de moldeado para el Bentley Continental y en el Lamborghini Aventador. El equipo de Knoxville también ha iniciado un proyecto de investigación para explorar opciones ligeras para cajas de camionetas y componentes resistentes.

Más recientemente, los investigadores de Volkswagen y UT han perfeccionado aún más los procesos de moldeado y las formas de optimizar la durabilidad, la calidad y las opciones de diseño. Una toma específica es optimizar la interfaz fibra-matriz, un proceso llamado «El equipo central del Centro de Carbono Renovable de UT está desarrollando alternativas reciclables a las piezas y láminas de plástico en el interior del vehículo.

Su enfoque: el papel. El equipo ha patentado un método de preformado y prensado en caliente de termoplásticos reforzados con fibra de celulosa en las piezas interiores duraderas que esperan los clientes.

Estos compuestos a base de papel no solo son reciclables, sino que también se pueden transformar en varias formas y tamaños interiores, incluidas las opciones de retroiluminación y luz ambiental. El equipo también ha innovado formas de agregar diferentes texturas y colores, para que los diseñadores de interiores de vehículos disfruten de flexibilidad y libertad creativa.

La marca Volkswagen ya está evaluando oportunidades para incluir estas piezas interiores basadas en papel en futuras líneas de modelos y trabajar para respaldar la producción a escala industrial.

Nuevos conceptos de carga inalámbrica de alta potencia para vehículos eléctricos

El equipo de Volkswagen ha patentado un diseño exclusivo de bobina y almohadilla de carga con materiales de carburo de silicio para optimizar la velocidad y la seguridad de carga. Su objetivo: ayudar a que la carga de un vehículo eléctrico sea tan fácil y cómoda como entrar en un garaje normal.

En las primeras pruebas iniciales con un inversor de carburo de silicio, este sistema prototipo ha mostrado una alta eficiencia. Utilizando la experiencia de Volkswagen en electrónica de potencia de vehículos, las capacidades de ORNL en carga inalámbrica de alta potencia y el conocimiento de UT sobre optimización de electrónica de potencia, el equipo de investigación ha podido aumentar el nivel de potencia de carga hasta 120 kW con este prototipo a partir de un prototipo anterior de 6.6 kW. con una meta futura de 300 kW.

El centro de innovación de Volkswagen Knoxville está contribuyendo al ecosistema de innovación más grande del Grupo Volkswagen, incluidos los centros de innovación en Belmont, California; Wolfsburgo, Alemania; y Beijing, junto con centros en Singapur, Tel Aviv y Tokio.