- Y el “BMW Data Coach”

- Tecnología de la industria automovilística a la pista de hielo

- Optimización basada en datos del material y la línea de conducción del trineo

- Clavos individualizados de la impresora 3D para salidas más rápidas

Munich, Alemania. La Federación Alemana de Bobsleigh, Luge y Skeleton (BSD) afronta una nueva temporada que deparará ante el público local dos momentos destacados: el Campeonato Mundial de Luge de la FIL (del 22 al 28 de enero de 2024, Altenberg) y el Campeonato Mundial de Bobsled y Trineo BMW IBSF y Skeleton (19 de febrero al 3 de marzo de 2024, Winterberg). La BSD tiene como objetivo continuar su éxito en la Copa del Mundo y eventos internacionales, y está aprovechando la asociación tecnológica con BMW Group que tienen desde 2010.

La experiencia, las capacidades tecnológicas y las innovaciones de BMW Group en la industria automovilística y los deportes de motor benefician especialmente a las disciplinas en las que el material juega un papel importante, como el trineo, el trineo y el skeleton. En la rueda de prensa de apertura de temporada de BSD en el concesionario BMW de Dresde se presentaron los dos proyectos en los que se centra la transferencia de tecnología de esta temporada: el ‘BMW Data Coach’ en trineo y placas de clavos para zapatos en trineo.

Optimización basada en datos del material y la línea de conducción.

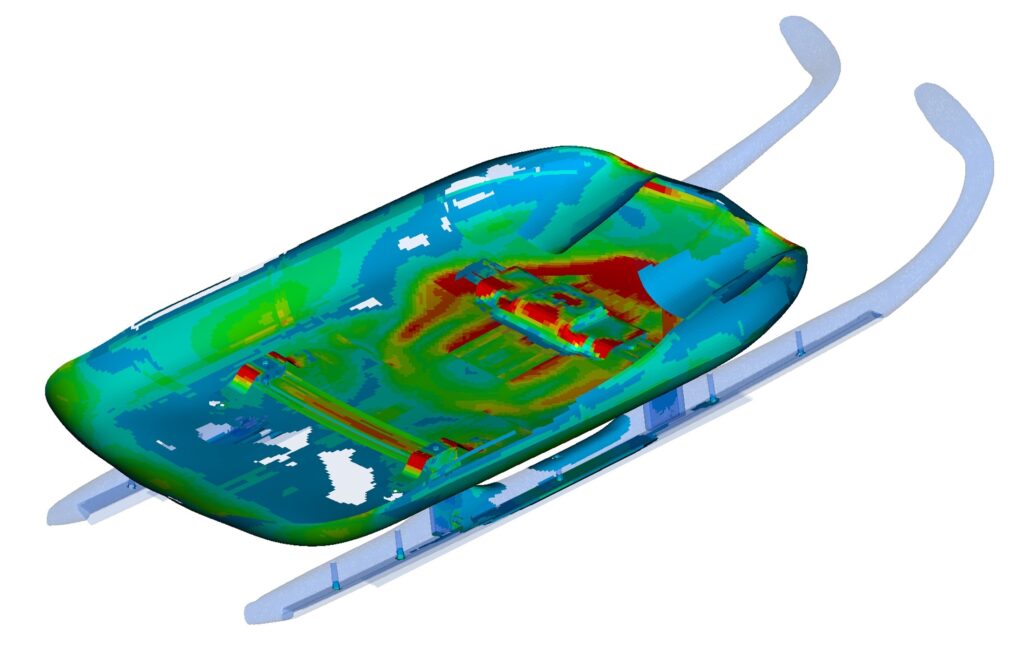

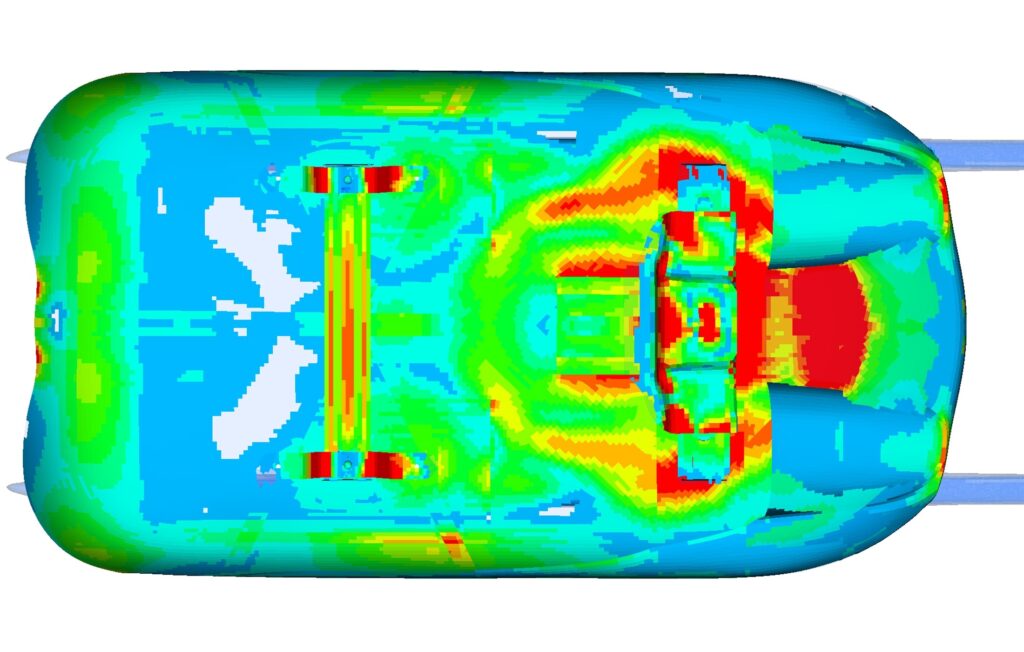

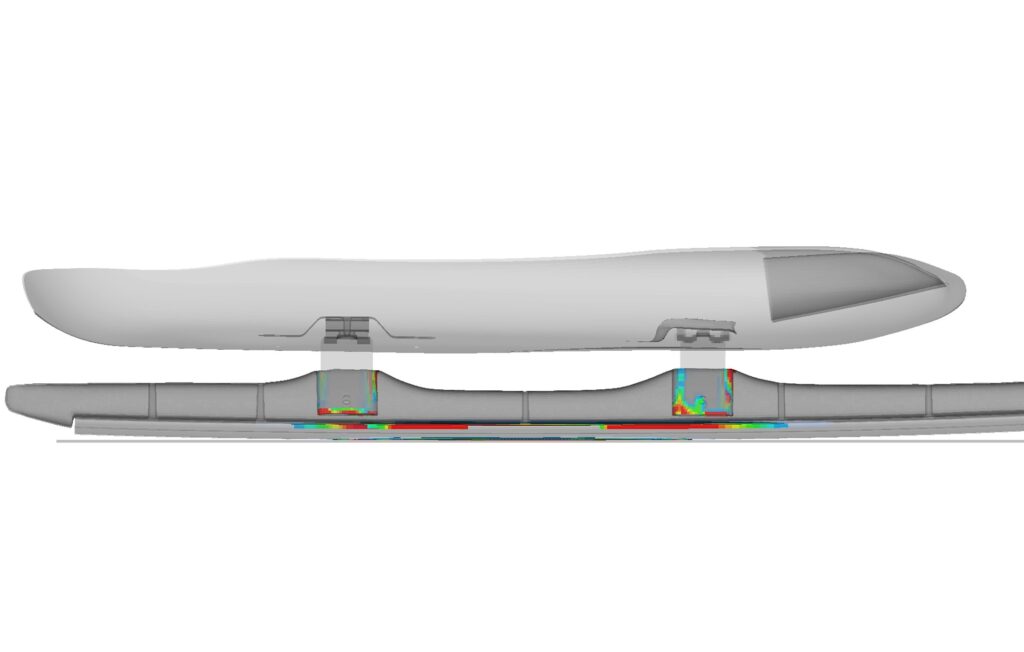

El sistema de trineo en una pista de hielo es una combinación en la que muchos factores intervienen y se influyen entre sí. La tarea fundamental en luge es optimizar tantas variables como sea posible para lograr el mejor tiempo de ejecución. En este sentido, el “BMW Data Coach” aporta un importante valor añadido. Es una evaluación y optimización basada en datos de factores relevantes en la interacción entre el trineo y el atleta. Esta interacción óptima difiere de persona a persona y de pista a pista. Por lo tanto, como en el automovilismo, se requiere una configuración individual y en función de la ubicación.

La base para ello son métodos de medición y simulación que ofrecen a los atletas de trineo nuevas oportunidades para el desarrollo individual y la puesta a punto de sus trineos, así como para identificar la línea de conducción ideal. Este enfoque se ha establecido desde hace mucho tiempo en el desarrollo de vehículos y en el automovilismo. Desde 2016, BMW Group y BSD han estado trabajando juntos en esta tecnología en luge y perfeccionándola continuamente.

Sensores especiales en el trineo registran diversos datos de conducción, que pueden reconstruirse con precisión en la pista de hielo gracias a un software de evaluación especial. El software fue desarrollado por el ex campeón mundial junior de trineo, el Dr. Julian von Schleinitz, quien se beneficia de su experiencia como atleta y su experiencia como científico de datos en BMW Group. Con los datos recopilados a lo largo de los años, el “BMW Data Coach” es cada vez más capaz de determinar la línea de conducción ideal y optimizar los componentes y la puesta a punto del equipamiento deportivo.

Von Schleinitz va un paso más allá, el conjunto de datos es ahora tan grande que, en combinación con simulaciones por ordenador, se pueden hacer predicciones sobre el uso de nuevos componentes y configuraciones, o se pueden comprobar hipótesis de trabajo en el ordenador. Esto permite simular virtualmente un número mucho mayor de variables en el complejo sistema de trineo y atleta, de manera más eficiente que si fuera necesario construir y probar componentes o probar líneas motrices.

La característica de la pista de hielo del Campeonato Mundial de Altenberg hace que el “BMW Data Coach” sea especialmente valioso. El recorrido es muy largo, lo que hace aún más importante el ajuste óptimo del trineo. Lo mismo se aplica a las numerosas curvas, entradas y salidas abruptas, así como a la presión de más de 7G al entrar en el ‘Kreisel’. Otro factor de configuración en Altenberg, en el que ayuda el simulador, son las numerosas rectas abiertas, cuyo hielo está expuesto a influencias climáticas mucho mayores que en las pistas de hielo cubiertas.

Curiosamente, los datos también muestran que los mejores atletas de luge, Max Langenhan y Felix Loch, conducen líneas muy diferentes en Altenberg. En las simulaciones, la combinación perfecta de ambas líneas debe ser calculada, aprendida por los atletas e implementada en competencia hasta el Campeonato del Mundo. La optimización de estos detalles le da al BSD una ventaja en Altenberg por otra razón, el circuito está en el calendario de competencias desde hace mucho tiempo y es bien conocido por los competidores internacionales, lo que reduce la ventaja de jugar en casa.

Acelerando con la impresión 3D

No es ningún secreto que la hora de salida juega un papel crucial en el bobsleigh, ya que determina la velocidad a la que el trineo llega al canal de hielo; después no hay que “pedalear”. Para traducir la fuerza de los atletas al empujar sobre hielo en aceleración del equipamiento deportivo, es fundamental contar con el calzado adecuado. La transferencia de potencia se produce únicamente a través de placas de púas en la planta del antepié. Cada zapato tiene más de 250 dientes pequeños y afilados que deben ejercer inmensas fuerzas sobre el hielo. Las mejoras en estas placas conducen directamente a optimizar el rendimiento en la pista de hielo.

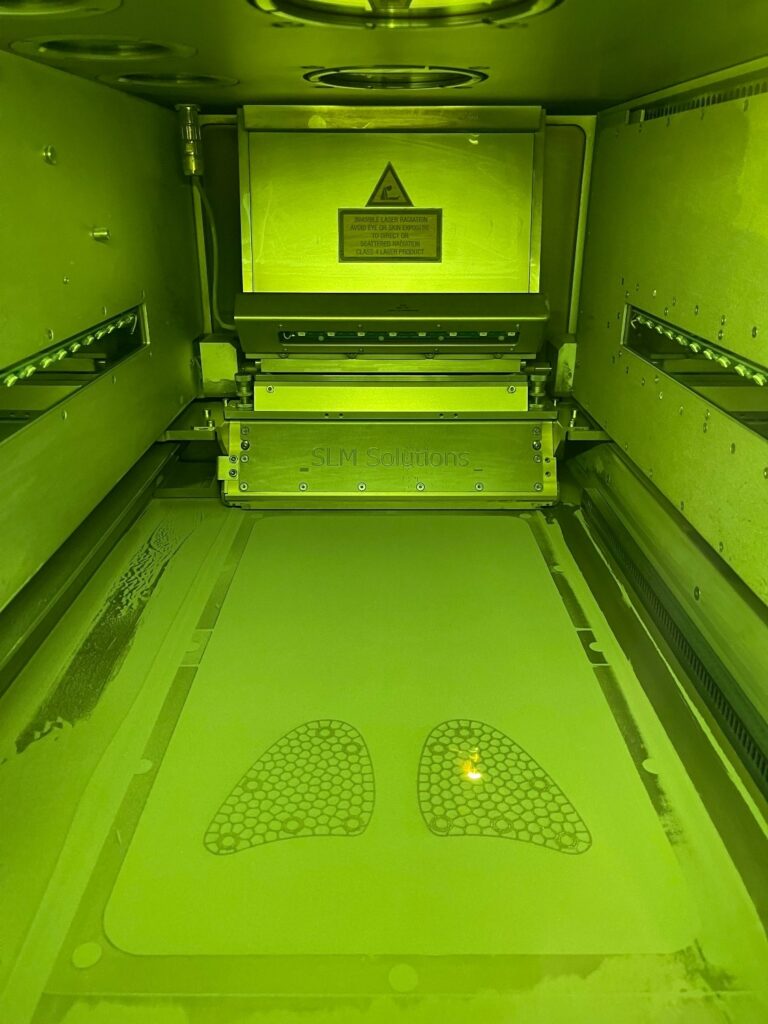

Una vez más, la transferencia de tecnología desde el desarrollo y la fabricación de automóviles ha mejorado las placas de púas durante los últimos tres años para BMW y BSD. La impresión 3D es un método innovador establecido hoy en día, y los expertos en tecnología de BMW lo han estado utilizando desde 1991, integrando la impresión 3D en todo el ciclo de vida del producto, desde la idea conceptual de un vehículo hasta la producción e incluso las piezas de repuesto.

Esta tecnología se adapta perfectamente a las placas de púas del bobsleigh, que hasta ahora estaban prácticamente disponibles en el mercado. La impresión 3D abre posibilidades completamente nuevas. Factores de rendimiento como la geometría: dónde se colocan exactamente los clavos, el número de puntales y dientes y el peso se pueden variar de manera eficiente. Las placas de púas pueden imprimirse de forma rápida y económica y probarse por atletas hasta lograr el resultado óptimo. Ya no existe un estándar; la eficiencia del proceso permite la producción de placas individuales para cada deportista. Se espera que las optimizaciones en curso concluyan para los Juegos Olímpicos de Invierno de 2026. Los expertos también se centran en la rigidez de las placas y, en consecuencia, de las zapatillas, porque no todos los atletas rinden mejor con la misma rigidez de las zapatillas.

Este año se alcanzó otro hito en este camino. Para las zapatillas con clavos ya están disponibles varios materiales para impresión 3D, probados por atletas. También es nuevo el uso de software de construcción especial. Se utiliza para optimizar componentes de vehículos y equipos de los sistemas de producción del Grupo BMW en términos de peso y rigidez. Este software también ayuda a los ingenieros a diseñar las placas de púas. Permite la creación rápida, automatizada y, sobre todo, personalizada de los respectivos datos de impresión 3D. Los parámetros preferidos de cada atleta (como la geometría, la rigidez, el número y la forma de los clavos) se incorporan automáticamente al diseño y se adaptan a las placas individuales, basándose en escaneos 3D de las zapatillas de los atletas. Este proceso de diseño algorítmico da como resultado un importante ahorro de tiempo y una máxima variabilidad.