- Proyecto conjunto con la Sociedad Fraunhofer

- Todos los procesos en las estructuras del vehículo y en los maniquíes son visibles por primera vez

- Potente acelerador lineal, hasta 1000 imágenes nítidas por segundo

La sensación técnica comienza con un golpe muy fuerte. A 60 km/h, un dispositivo con barrera de seguridad choca contra un Mercedes-Benz Clase C naranja y lo golpea lateralmente de lleno. Las pruebas de choque siempre son algo especial, incluso para los expertos. Pero lo realmente espectacular de esta prueba de choque lateral se encuentra en un marco en el techo del pabellón, encima del vehículo: un acelerador lineal sirve como cámara de rayos X.

Junto con el Instituto Fraunhofer de Dinámica de Alta Velocidad y el EMI (Instituto Ernst Mach) de Friburgo, Mercedes-Benz ha llevado a cabo el primer accidente con rayos X del mundo con un automóvil real. A bordo se encontraba un maniquí SID II en el lado izquierdo, de cara al impacto. Se trata de un ejemplar de prueba con anatomía femenina, especialmente diseñado para pruebas de choque lateral.

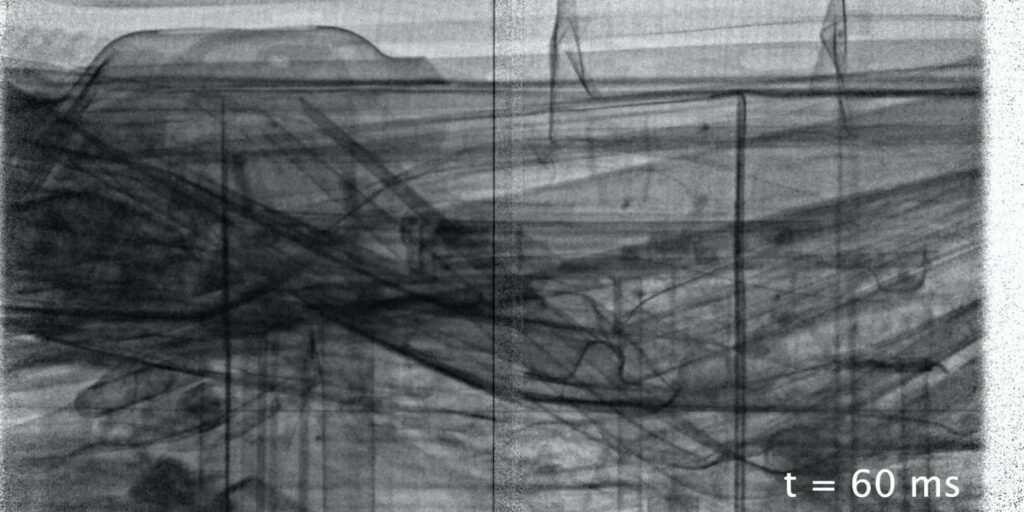

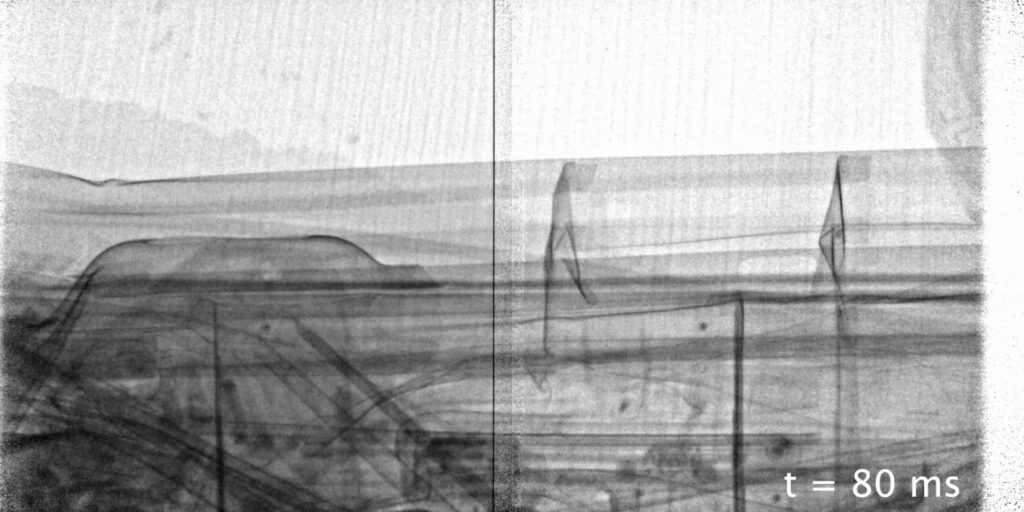

Esta demostración tecnológica (prueba de concepto) en el centro de investigación de accidentes EMI en Friburgo ha demostrado que la tecnología de rayos X de alta velocidad se puede utilizar para visualizar procesos de deformación interna altamente dinámicos. Deformaciones que antes eran invisibles y sus procesos exactos se vuelven así transparentes. Las numerosas imágenes de alta resolución permiten un análisis preciso.

“El accidente bajo rayos X del Mercedes-Benz marca un hito en las herramientas de desarrollo del futuro. Una vista directa al interior oculto puede ayudar a sacar conclusiones importantes para seguir mejorando la seguridad del vehículo. Mercedes-Benz confirma así su papel como pionero en seguridad en la ingeniería del automóvil”, Markus Schäfer, miembro del consejo de administración de Mercedes-Benz Group AG, director de tecnología.

“El exitoso accidente bajo rayos X nos proporciona información valiosa para optimizar aún más nuestra tecnología para capturar información que antes era inaccesible. De este modo, Fraunhofer EMI sigue consecuentemente su estrategia de utilizar imágenes de rayos X de alta velocidad para hacer visibles los procesos dinámicos”, Dr. Malte Kurfiß, jefe del centro de pruebas de choque, Fraunhofer EMI.

“El primer accidente bajo rayos X del mundo muestra que la tecnología de rayos X puede proporcionar nuevos conocimientos reveladores. Aprendemos lo que sucede dentro de un vehículo y a los maniquíes durante un accidente. Las imágenes de rayos X también ofrecen la oportunidad de mejorar aún más la calidad del modelo de los prototipos digitales”. Prof. Dr. Paul Dick, Director de Seguridad de Vehículos, Mercedes-Benz AG.

Tecnología de rayos X ultracorta, hasta 1.000 imágenes por segundo

Desde hace varios años, el departamento de seguridad de vehículos de la compañía alemana investiga, junto con colegas de EMI, el uso de la tecnología de rayos X en pruebas de choque. El factor decisivo para el avance fue el uso de un acelerador lineal con tecnología de 1 kHz como fuente de radiación. El dispositivo es mucho más potente que los flashes de rayos X utilizados hasta ahora en las pruebas, la energía fotónica del acelerador lineal es de hasta nueve megaelectrones voltios. Esto permite cribar todos los materiales utilizados habitualmente en la construcción de vehículos. La duración del pulso de rayos X es de sólo unos pocos microsegundos. Esto permite registrar los procesos de deformación en la prueba de choque sin desenfoque de movimiento. El acelerador lineal también genera un flujo continuo de estos pulsos de rayos X. Esto significa que son posibles hasta 1,000 imágenes por segundo. Esto es aproximadamente 1,000 veces más rápido que con los procedimientos de rayos X convencionales.

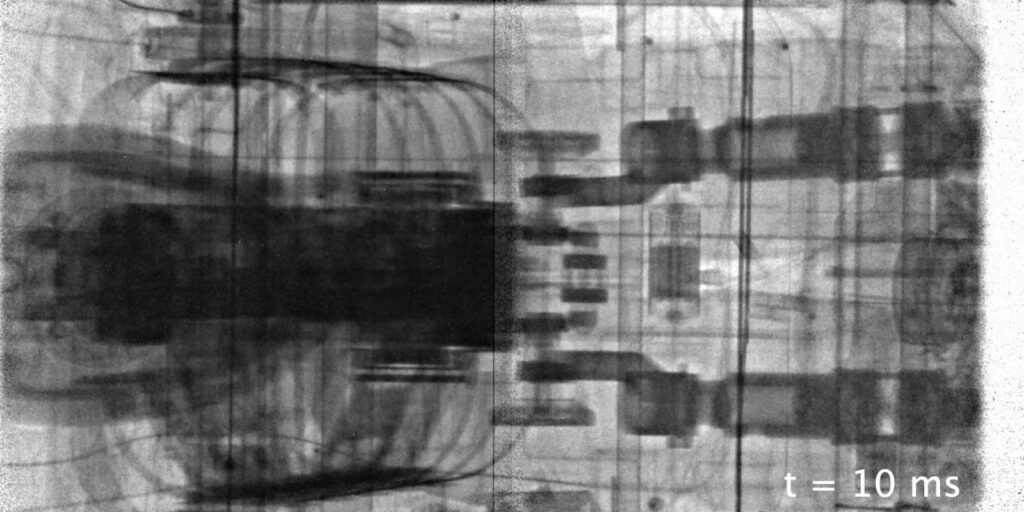

Durante la prueba de choque, los rayos atraviesan la carrocería y los maniquíes desde arriba. Debajo del vehículo de pruebas se encuentra un detector de planos. Sirve como receptor de imágenes digitales en el sistema de rayos X, cuando la radiación incide en el detector, se genera una señal eléctrica. La intensidad de esto depende de la fuerza con la que la radiación fue absorbida previamente por el vehículo y la estructura ficticia. Esto influye en el valor de gris que se ve más tarde, similar al control radiológico del equipaje en el aeropuerto o a imágenes de este tipo tomadas por un médico.

En los milisegundos del tiempo real del impacto, el sistema de rayos X toma alrededor de 100 imágenes fijas. Combinados en un vídeo, proporcionan información muy interesante sobre lo que sucede dentro de los componentes relevantes para la seguridad y en el cuerpo del muñeco durante una colisión. De este modo se puede observar en detalle cómo se presiona el tórax del maniquí o cómo se deforma un componente. Lo importante en el camino de la investigación a la aplicación industrial es que la caída de los rayos X no afecta a otras herramientas de análisis. Incluso las cámaras interiores del vehículo de pruebas de choque graban sin perturbaciones.

Los expertos de EMI elaboraron un concepto integral de protección radiológica para el accidente bajo rayos X. Los dosímetros se utilizan como monitores para garantizar que los empleados no estén expuestos a la radiación. La autoridad gubernamental aprobó la operación de la planta de acuerdo con los requisitos legales. Las elaboradas medidas de protección física incluyen un muro de hormigón adicional de 40 centímetros de espesor alrededor del edificio y una puerta de protección que pesa alrededor de 45 toneladas.

Pruebas de choque, parte de la filosofía “Real Life Safety” de Mercedes-Benz

El 10 de septiembre de 1959 tuvo lugar la primera prueba de choque en la historia de Mercedes-Benz, en un terreno abierto cerca de la planta de Sindelfingen. Un auto de pruebas chocó de frente contra un obstáculo sólido. Esto abrió un nuevo capítulo en la investigación de seguridad en Mercedes-Benz, ya que permitió estudiar el comportamiento en caso de colisión tanto de los vehículos como de sus ocupantes en condiciones realistas utilizando autos de prueba y maniquíes. Junto con los análisis de la propia investigación de accidentes del grupo, las pruebas de choque forman la base de la filosofía “Real Life Safety”.

Mercedes-Benz realiza actualmente hasta 900 pruebas de choque al año y alrededor de 1,700 “pruebas de trineo” en el Centro Tecnológico de Seguridad de Vehículos de Sindelfingen. En esta simulación de accidente se acelera y frena un trineo de prueba. Sobre el trineo se monta un objeto de prueba (carrocería o conjunto de carrocería de vehículo) y se somete a las fuerzas que surgen durante una colisión real de un vehículo. Estas pruebas con trineos permiten realizar pruebas no destructivas de componentes individuales, especialmente sistemas de retención como los cinturones de seguridad.

La primera prueba de choque pública del mundo con dos vehículos totalmente eléctricos en otoño de 2023 demostró que en Mercedes-Benz la seguridad no es una cuestión del sistema de propulsión. Los modelos SUV EQA y EQS chocaron entre sí en un accidente real a una velocidad de 56 km/h y con un solapamiento de 50%. La prueba confirma el alto nivel de protección de los ocupantes, el habitáculo y la batería de alto voltaje de ambos vehículos permanecieron intactos como estaba previsto, las puertas se pudieron abrir y los sistemas de alto voltaje se desconectaron automáticamente.

Acerca del Instituto Fraunhofer de Dinámica de Alta Velocidad, Instituto Ernst Mach (EMI)

El Fraunhofer EMI se especializa en física, ingeniería e informática de procesos rápidos en experimentos y simulaciones. El objetivo es desarrollar soluciones para aplicaciones industriales centrándose en la confiabilidad, la seguridad, la resiliencia, la eficiencia y la sostenibilidad.

El Fraunhofer EMI se ocupa de los fenómenos de choques, impactos y ondas de choque en todos los materiales. Con un enfoque integral, el instituto analiza y optimiza toda la gama de materiales y microestructuras hasta estructuras complejas. Las aplicaciones van desde materiales hasta componentes, automóviles, aviones, satélites, edificios, sistemas urbanos y redes de infraestructura.

La Sociedad Fraunhofer es la organización líder en investigación aplicada en Europa. Bajo su paraguas trabajan 76 institutos e instalaciones de investigación repartidos por toda Alemania. Más de 30,000 empleados generan un volumen de investigación anual de más de 2,900 millones de euros.